Nowoczesne technologie CNC w procesie obróbki metali

Nowoczesne technologie CNC w procesie obróbki metali odgrywają coraz większą rolę w przemyśle produkcyjnym, oferując wyjątkową precyzję, powtarzalność oraz wydajność. CNC (ang. Computer Numerical Control) to technologia sterowania numerycznego, która umożliwia automatyzację pracy maszyn poprzez wykorzystanie komputerów do kontrolowania ruchów narzędzi obróbczych. Dzięki temu możliwe jest tworzenie skomplikowanych detali metalowych z zachowaniem najwyższych standardów jakości.

Obróbka metali CNC obejmuje szeroki zakres procesów, takich jak frezowanie CNC, toczenie CNC, wiercenie, szlifowanie czy elektrodrążenie. Wspólną cechą tych technologii jest ich wysoka precyzja działania, którą zawdzięczają cyfrowemu sterowaniu. Przemysł metalurgiczny coraz częściej inwestuje w centra obróbcze CNC, które pozwalają na skrócenie czasu realizacji zleceń przy jednoczesnym zwiększeniu jakości i minimalizacji błędów produkcyjnych.

Nowoczesne maszyny CNC są również zintegrowane z zaawansowanym oprogramowaniem CAD/CAM, które umożliwia projektowanie skomplikowanych komponentów oraz automatyczne generowanie kodów sterujących (G-kodów). To sprawia, że proces od projektu do gotowego produktu jest szybszy i bardziej efektywny. Duże znaczenie ma również zastosowanie technologii IoT (Internetu Rzeczy) oraz analityki danych, które wprowadzają możliwości monitorowania stanu maszyn w czasie rzeczywistym oraz predykcyjnego planowania konserwacji.

W dobie Przemysłu 4.0, technologie CNC w obróbce metali stanowią fundament inteligentnej produkcji, umożliwiając tworzenie produktów dopasowanych do indywidualnych potrzeb klientów, bez utraty efektywności produkcyjnej. Automatyzacja procesów oraz elastyczność systemów CNC czynią je nieodzownym elementem współczesnych zakładów przemysłowych. Podsumowując, nowoczesne technologie CNC to klucz do zwiększenia konkurencyjności i innowacyjności w branży obróbki metali.

Zastosowanie druku 3D w metalurgii przemysłowej

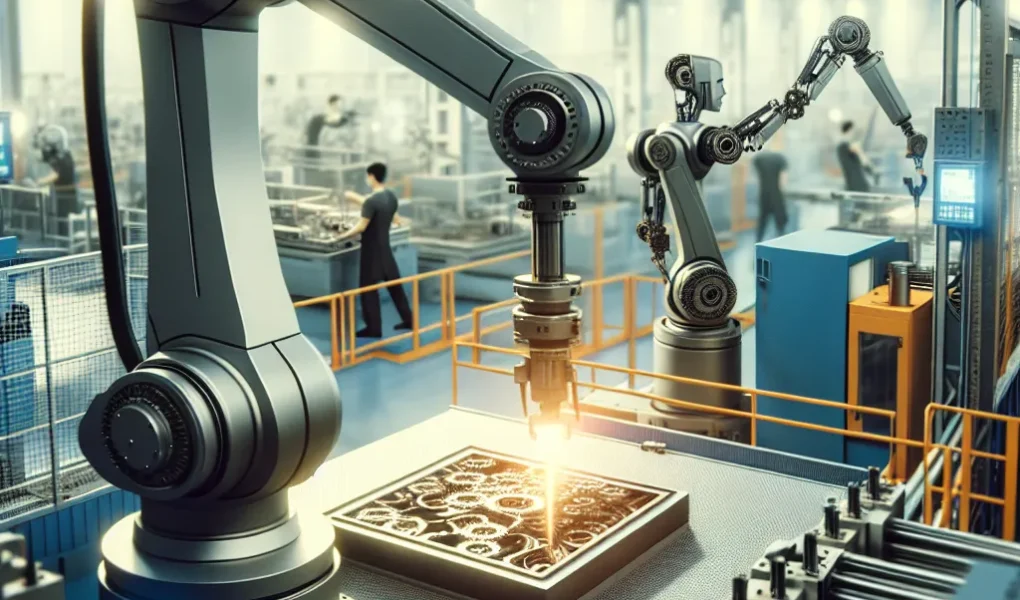

Współczesna metalurgia przemysłowa dynamicznie rozwija się dzięki integracji zaawansowanych technologii, a jednym z najbardziej przełomowych rozwiązań stało się zastosowanie druku 3D w obróbce metali. Druk 3D metali, znany również jako technologia addytywna, rewolucjonizuje procesy produkcyjne, pozwalając na tworzenie skomplikowanych komponentów o wysokiej precyzji i zminimalizowanym poziomie strat materiałowych. W kontekście nowoczesnych technologii w obróbce metali, metoda ta umożliwia nie tylko szybkie prototypowanie, ale także produkcję końcową elementów używanych w przemyśle lotniczym, motoryzacyjnym oraz medycznym.

Druk 3D metali opiera się na technologiach takich jak selektywne topienie laserowe (SLM – ang. Selective Laser Melting) oraz bezpośrednie metalowe osadzanie laserowe (DED – ang. Direct Energy Deposition), które pozwalają na tworzenie elementów z materiałów takich jak stal nierdzewna, tytan, nikiel czy aluminium. Co istotne, zastosowanie druku 3D w metalurgii przemysłowej znacząco skraca czas realizacji projektów, umożliwia personalizację produktów oraz optymalizację właściwości mechanicznych poprzez projektowanie wewnętrznych struktur kratownicowych. Dzięki temu nowoczesna obróbka metali staje się bardziej efektywna i ekologiczna, co stanowi istotny krok w kierunku zrównoważonej produkcji przemysłowej.

Niewątpliwą zaletą wykorzystania druku 3D w przemyśle metalowym jest możliwość tworzenia detali, których wykonanie metodami konwencjonalnymi byłoby czasochłonne lub wręcz niemożliwe. Ponadto, rosnąca dostępność przemysłowych drukarek 3D do metalu oraz rozwój dedykowanych proszków metalicznych znacznie obniżają bariery wejścia dla przedsiębiorstw zainteresowanych wdrażaniem tej technologii. W rezultacie druk 3D metali staje się jednym z kluczowych narzędzi w nowoczesnej obróbce skrawaniem i metalurgii precyzyjnej.

Automatyzacja procesów i robotyzacja w zakładach obróbki

Automatyzacja procesów i robotyzacja w zakładach obróbki metali to obecnie jedne z kluczowych trendów w nowoczesnym przemyśle produkcyjnym. Wdrażanie zaawansowanych systemów automatyki oraz nowoczesnych robotów przemysłowych pozwala firmom znacząco zwiększyć wydajność, jakość oraz powtarzalność procesów produkcyjnych. W zakresie obróbki metali, technologie te są wykorzystywane zarówno w operacjach skrawania, szlifowania, jak i spawania czy montażu komponentów. Automatyzacja procesów w obróbce metali umożliwia szybsze wykonywanie zadań przy jednoczesnym ograniczeniu ryzyka błędów ludzkich i zwiększeniu bezpieczeństwa w zakładach produkcyjnych.

Robotyzacja obróbki metali obejmuje m.in. zastosowanie robotów przemysłowych do załadunku i rozładunku maszyn CNC, obsługi pras krawędziowych, cięcia laserowego czy zrobotyzowanego spawania. W szczególności, zrobotyzowane stanowiska pracy pozwalają na ciągłą, nieprzerwaną produkcję, co przekłada się na znaczne zwiększenie produktywności. Kolejną zaletą robotyzacji jest możliwość precyzyjnego programowania ruchów robotów, co gwarantuje wysoką jakość wykończenia oraz minimalizuje straty materiałowe. Dzięki temu nowoczesne technologie w obróbce metali stają się nie tylko efektywniejsze, ale również bardziej ekonomiczne.

Warto podkreślić, że automatyzacja i robotyzacja w przemyśle metalowym to nie tylko roboty przemysłowe. Coraz szersze zastosowanie znajdują także systemy sztucznej inteligencji, które analizują dane z procesów produkcyjnych w czasie rzeczywistym, optymalizując pracę maszyn i przewidując potencjalne awarie. Komunikacja w ramach Przemysłu 4.0, integracja urządzeń w sieci IoT oraz wdrażanie chmurowych systemów zarządzania produkcją umożliwiają pełną kontrolę nad każdym etapem obróbki metalu. Tym samym zakłady zyskują konkurencyjność na rynku oraz zdolność do elastycznej reakcji na potrzeby klientów.

Laserowe cięcie i spawanie – precyzja nowej generacji

Laserowe cięcie i spawanie to jedne z najnowocześniejszych technologii w dziedzinie obróbki metali, które zrewolucjonizowały sposób przetwarzania materiałów. Dzięki wykorzystaniu wiązki laserowej o wysokiej koncentracji energii, możliwe jest osiągnięcie niewiarygodnej precyzji, szybkości oraz powtarzalności w procesach produkcyjnych. Cięcie laserowe metalu pozwala na uzyskanie czystych i gładkich krawędzi, minimalizując konieczność dalszej obróbki mechanicznej, a także ograniczając straty materiału. Jest to szczególnie istotne w sektorach przemysłowych wymagających dużej dokładności, takich jak motoryzacja, lotnictwo czy produkcja urządzeń medycznych.

Spawanie laserowe to kolejny przykład zastosowania nowoczesnych technologii w obróbce metali, oferujący szereg zalet w porównaniu do tradycyjnych metod spawania. Pozwala ono na łączenie nawet bardzo cienkich elementów metalowych bez ryzyka ich przegrzania czy deformacji. Technologia ta wyróżnia się nie tylko najwyższą jakością złączy, ale również możliwością pełnej automatyzacji procesu, co zwiększa wydajność produkcji i redukuje koszty. Spawanie laserowe jest coraz częściej wybierane przez przedsiębiorstwa dążące do zwiększenia precyzji, niezawodności oraz efektywności swojej produkcji.

Wdrażanie technologii takich jak cięcie i spawanie laserowe staje się kluczowym elementem strategii rozwoju firm produkcyjnych, pragnących sprostać rosnącym wymaganiom rynku w zakresie jakości, szybkości realizacji zamówień oraz elastyczności produkcji. Laserowa obróbka metali to nie tylko przyszłość przemysłu — to jego teraźniejszość, która dynamicznie zmienia oblicze nowoczesnej produkcji.